钢瓶超声波探伤测厚系统

钢瓶超声波探伤测厚系统介绍

钢瓶超声波自动探伤检查系统主要用于检测规格为直径200~400mm、长度600~2000mm、壁厚3~12mm、质量小于500kg的气瓶,系统每分钟大约检测1支钢瓶,探伤效率很高。钢瓶探伤系统采用水柱法超声波探伤,包括横向2组、纵向2组、测厚1组,共5组探头,对钢瓶直线部分进行全覆盖探伤。探头采用线聚焦方式,探伤灵敏度高。设备由多通道数字全自动超声波检测仪、显示系统、操作台、机械传动装置、数据报告打印系统等组成。机械传动装置主要由旋转夹起机构、探头扫查行走机构、探头升降机构、探头起落装置、气瓶传输装置、上料和下料机械装置等部分构成。

设备详细介绍及报价请联系 李经理189-311-80976

钢瓶超声波探伤测厚系统-探伤流程

钢瓶通过上料装置送至传输辊,钢瓶再通过传输辊道到达检测位置时,传感器感应到信号,钢瓶传输辊道停止转动,钢瓶夹起机构动作,把钢瓶抬起,同时钢瓶挡板升起来,钢瓶旋辊旋转启动,钢瓶旋转起来,待旋转稳定后,探头扫查行走机构行走启动,探头上的传感器检测到钢瓶头部时,探头自动落下,探头扫查行走机构停走约几秒钟,对钢瓶头部进行原地旋转检测,然后继续行走对钢瓶进行检测,待到气瓶尾时,探头扫查行走机构再停走约几秒钟,对钢瓶尾部进行原地旋转检测,这样可以减小检测盲区,检测完后,旋辊夹起装置自动松开,钢瓶挡板落下来,钢瓶重新落入钢瓶旋转辊道,传感器感知气瓶的落下,钢瓶旋转辊道重新自动启动,把检测完的钢瓶送入自动分选和自动下料机构,完成对钢瓶的全自动超声波探过程。第二个钢瓶到达检测位置后,夹起机构把气瓶架起夹起,探头扫查机构会反向自动行走,探头上的传感器检测到钢瓶的头部时,探头自动落下,探头扫查行走机构停走约几秒钟,对钢瓶头部进行原地旋转检测,然后启动继续行走对钢瓶进行检测,待到钢瓶尾时,探头扫查行走机构再停走约几秒钟,对钢瓶尾部进行原地旋转检测,这样可以减小检测盲区,检测完后,旋辊夹起装置自动松开,钢瓶瓶挡板落下来,钢瓶再次落入气瓶传输辊道中,传感器感知气瓶的落下,钢瓶传输辊道重新自动启动,把检测完的气瓶送入自动分选和自动下料机构,完成全自动动作,以后重复以上过程。这样就可以在探头扫查行走机构的正向和反向行走中实现对钢瓶的检测,提高了工作效率。

钢瓶超声波探伤测厚系统主要参数

1、检测缺陷类型:钢瓶纵向、横向缺陷、测厚

2、检测速度:0-6米/分钟。

3、检测精度:

①超声波探伤按GB/T5777-2008标准能检测油套管纵向、横向L2级(5%t)的缺陷;

②纵向槽长(内外伤):25mm长、0.25mm≤槽宽<1.0mm、深度L2级,最小深度大于表面粗糙度Ra的3倍;

③横向槽长(内外伤):25mm长、0.25mm≤槽宽<1.0mm、深度L2级,最小深度大于表面粗糙度Ra的3倍;

4、覆盖率:≥120%。

5、管端盲区长度:≤150mm。

6、漏报率:≤0%。

7、误报率:≤1.0%。

8、信噪比:≥8dB。

9、超声的内外壁灵敏度差:≤3dB

10、超声周向灵敏度差:≤2dB

11、喷标位置误差:±50mm

12、两小时后灵敏度波动正负误差≤2 dB。

13、校验时间:探伤设备的调整和校验的时间大约为:≤30分钟

14、系统具有计算机实时数据显示、存储功能。

15、设备用电量:≤50Kw,设备用气量:≤3m3/Min。

16、设备最大起吊重量:7T,设备最大起吊尺寸:7.5m(长)×2.5m(宽)×2.5m(高)。

17、采用中文操作平台,操作者能在屏幕上看到中文检测结果。设备操作控制台按钮以中文标识显示。

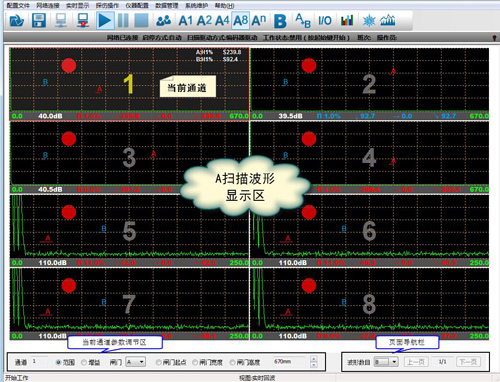

探伤系统扫描界面

软件设计

程序下图所示的流程,以梯形图方式编写。思路是探头扫查机构向前行走,当传感器检测到气瓶信号时,上升沿作为气瓶头部检测的开始。但由于气瓶端部不整齐的原因,此时气瓶原地旋转,所以可以产生很多个上升沿。只有在程序中把第一个上升沿作为气瓶头部检测的开始,把以后的上升沿想办法屏蔽掉,探头扫查行走机构上的探头落下,而且探头扫查机构停下不行走,超声探头对气瓶进行检测,这样才可以减小超声检测的盲区,原地检测几秒后,探头扫查机构继续前进。在传感器检测信号断开时的第一个下降沿时,探头扫查机构停止前进,原地扫查几秒后,探头扫查结束,探头抬起,完成气瓶的超声检测。探头扫查机构继续前行,当停止传感器检测到探头来到后,使它停下来,32 通道超声波仪器将测得的气瓶是否合格的信息送到 PLC 中进行处理,实现分选的目的。

山科飞泰探伤设备可以根据客户具体需求定制,欢迎电话咨询!